Portland

Olimpiada del cemento

Por primera vez, España ha acogido el Congreso Internacional de Química del Cemento. El grupo organizador español presenta sus composiciones con materiales reciclados de la industria para reducir las emisiones de CO2, entre el 6 y 7 por ciento de las totales

El omnipresente hormigón invade el paisaje de las ciudades allí donde se mire, absorbiendo radiación solar en estos días de calor para desconsuelo de quien todavía trabaja. Y el cambio climático promete más cemento, ciudades amuralladas contra el nivel del mar, presas que aseguren el suministro de agua ante las sequías. La industria del cemento, la materia base del hormigón, produce entre el seis y el siete por ciento de las emisiones de CO2 del planeta. El transporte aéreo no llega al tres.

Protagonista de la construcción por sus cualidades –es resistente, buen aislante acústico, tiene una larga vida útil y gran inercia térmica, (permite hasta un cinco por ciento de ahorro en climatización)–, el hormigón seguirá existiendo, aunque las proporciones de uso han bajado, por lo menos en España. Durante la burbuja era el país europeo con mayor índice de producción y aunque la cosa ha decaído según el último anuario de Oficemen, la patronal del cemento, en 2009 sólo Italia nos superaba en consumo. Y seguimos perdiendo fuelle. Estamos muy lejos, eso sí, de China, productor de la mitad del cemento mundial, de India o países del cono sur.

En 2009 se produjeron en España 29,5 millones de toneladas de cemento y, si la regla científica dice que por cada tonelada de cemento se produce una tonelada de CO2, no lleva mucho tiempo calcular cuánto emitimos ese año. Las multinacionales llevan años haciendo su trabajo con mayor conciencia ecológica. Las inversiones tecnológicas han bajado esta proporción hasta el 0,87 gracias a la eficiencia de los hornos y los combustibles alternativos para la combustión (neumáticos, harinas cárnicas, etc. frente a fuel, carbón o gas). Pero ahora el trabajo está en manos de la investigación básica. Estos días se ha celebrado en Madrid, el XIII Congreso Internacional de la Química del Cemento. Estas «Olimpiadas» tienen lugar cada cuatro años y es la primera vez, tras cien años de vida, que se celebra en España. La organización, presidida por el Instituto de Ciencias de la Construcción Eduardo Torroja del Centro Superior de Investigaciones Científicas, es el reconocimiento al trabajo bien hecho. Los participantes han sido más de 900, de unos 60 países de los cinco continentes y suponen un espaldarazo a la investigación química de universidades y organismos españoles, a la cabeza en la búsqueda de alternativas menos contaminantes al cemento tradicional. «Cimentando el futuro» es el lema de este congreso y resume una realidad: «El 40 por ciento de las comunicaciones científicas trataban temas de sostenibilidad y nuevos materiales», explica Ángel Palomo, presidente del Congreso.

Fabricación alternativa

La investigación básica ha aumentado en los últimos años, no sólo en España donde hay unos siete u ocho centros nuevos, también en el resto del mundo. Algo se cuece y quien consiga una patente será el ganador en esta particular carrera. «La industria ha hecho un gran esfuerzo en mejorar su estructura tecnológica, pero no han apoyado la investigación básica y la tecnología ya no se puede desarrollar más. Han llegado comunicaciones para el empleo de residuos agroforestales del cultivo de arroz, de yuca, etc.» afirma Palomo.

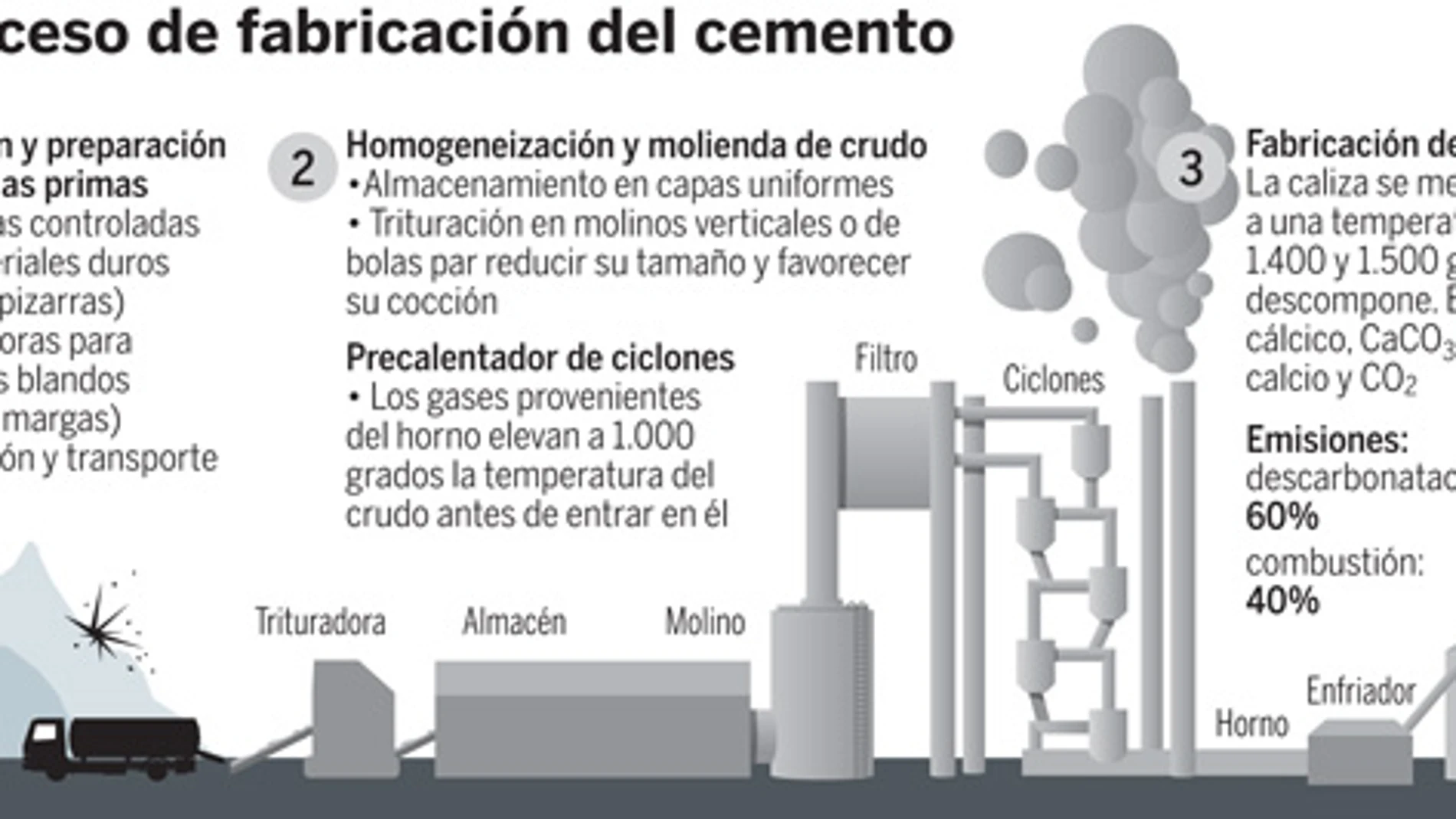

El cemento emite durante su proceso de producción, el 40 por ciento debido a la combustión y el 60 por ciento, a la descarbonatación de la caliza que tiene lugar en el horno (el carbonato cálcico o CaCO3 genera calcio y CO2. La cal forma parte del tradicional cemento Portland y sin ella no hay material. Lo que marca el camino es rebajar el contenido de calcio del cemento (y por tanto minimizar lo máximo posible la producción de este elemento tan contaminente) y mezclarlo con otro material. A día de hoy, el mejor porcentaje comercializado contiene el 75 por ciento de este cemento con cal llamado Portland y el 25 por ciento de otro material, «nosotros presentamos mezclas nuevas en las que hemos conseguido invertir las cantidades. Una con un 20 por ciento de clinker (las bolitas de cemento) y el 80 por ciento de cenizas volantes y otra con el 20 de clinker y el 80 de escoria siderúrgica y caolín», explica Ana Fernández Jiménez, investigadora del Instituto Torroja. Explica que para invertir la tendencia se pueden usar gran variedad de materiales, de fácil acceso para evitar el transporte. En España preferentemente cenizas de las centrales de carbón, «que ya se usan en la primera proporción. En nuestro sentido tiene sentido usar materiales ricos en sílice y aluminio, mientras que el clinker está compuesto de calcio y silicio» continúa Fernández. Luego se estudia el comportamiento de los compuestos en detalle y en algunos casos, aseguran los investigadores, con mejores resultados.

Las normativas van aparte y la consecuencia de esto es un enorme potencial desaprovechado, «se trata de incluirlos como nuevos tipos. Es momento para que el cemento Portland empiece a cambiar», termina Fernández. De momento, en España, la regulación contempla el uso de cenizas volantes y de escorias pero sólo en bajas proporciones. Habrá que ver si nace y cuándo la voluntad política de cambiar las cosas. En la historia internacional sólo hay dos ejemplos: en Ucrania en los 50, las ganas de construir eran muchas y la posibilidad de recurrir al cemento, escasa. La solución fue aprovechar las escorias de acero, éstas abundantes, y normalizar la construcción. En Australia, estos cementos se han hecho un hueco en el mercado como producto (bloques, vigas…). La regulación vigila que el resultado del prefabricado sea bueno, independientemente de cómo esté hecho.

✕

Accede a tu cuenta para comentar