Farmacia

Biosimilares, una oportunidad para ampliar el uso de fármacos biológicos

Hasta un mes y medio se tarda en producir un medicamento biosimilar, un tiempo que refleja la dificultad que conlleva su desarrollo

Hasta un mes y medio se tarda en producir un medicamento biosimilar, un tiempo que refleja la dificultad que conlleva su desarrollo

Los medicamentos biológicos han supuesto un importante avance en el tratamiento de enfermedades por lo general graves y crónicas. Capaces de actuar sobre dianas terapéuticas específicas con gran precisión, estos fármacos, con procesos de investigación, desarrollo y producción más complejos que los medicamentos de síntesis química, han supuesto una revolución para los pacientes a la vez que un reto para los sistemas sanitarios dado su mayor coste ya que pueden llegar a requerir, en determinados hospitales, más del 40% de los recursos farmacéuticos.

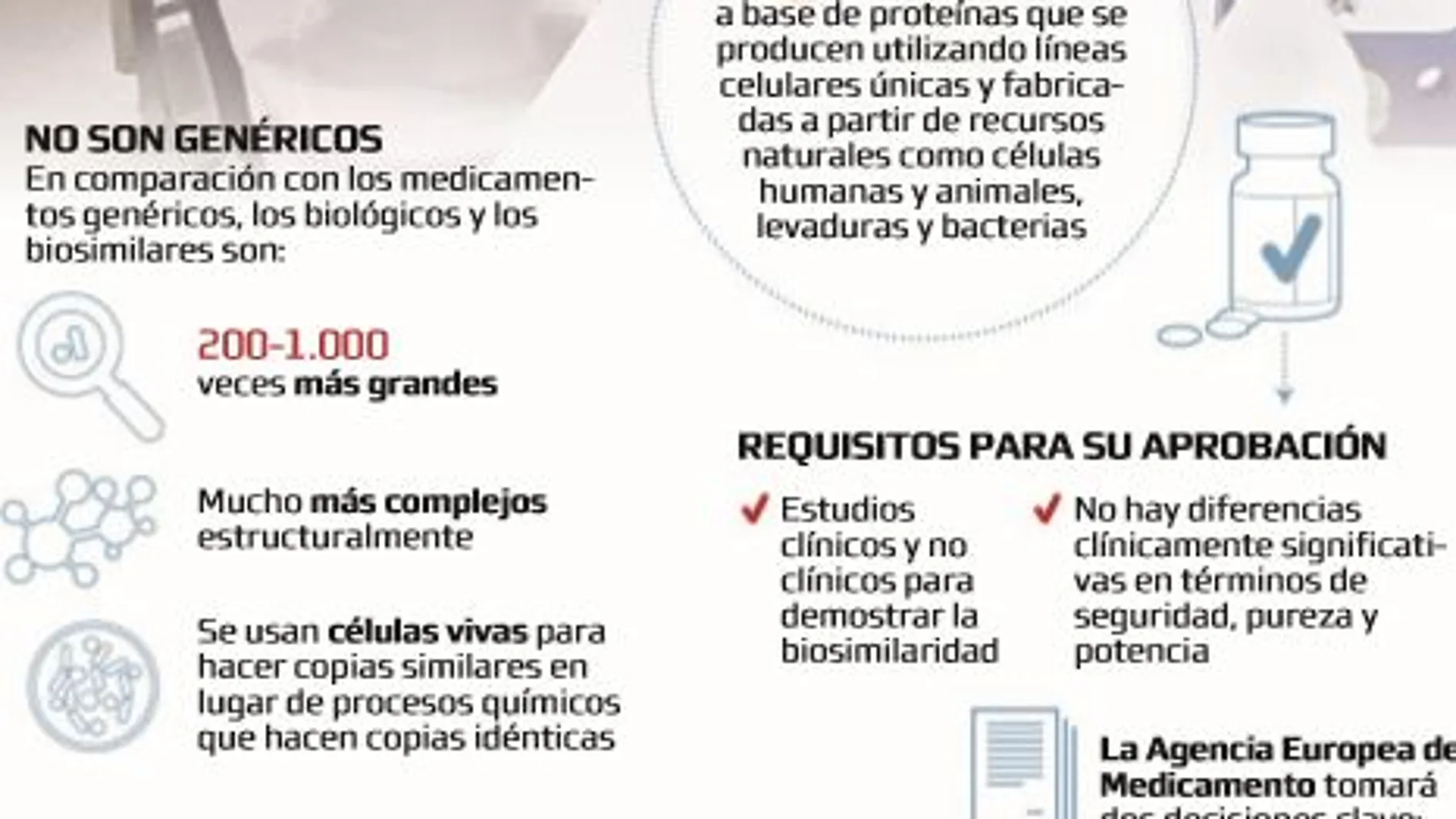

En este contexto aparecen los biosimilares: fármacos biológicos, similares en calidad, eficacia y seguridad a un medicamento biológico original (llamado producto de referencia), brindan la oportunidad de tratar a más pacientes con fármacos eficaces y de contribuir a la sostenibilidad del sistema gracias a su menor coste, puesto que son productos biológicos equivalentes pero con menor precio, favorece el ahorro en la factura farmacéutica sin reducir el acceso a terapias biológicas. Los biosimilares consolidan, por lo tanto, la garantía de una cobertura sanitaria de calidad para las futuras generaciones de pacientes.

A día de hoy hay en Europa casi una treintena de biosimilares aprobados, referidos a una docena de biológicos originarios. Y, en los próximos años se espera que la cifra aumente considerablemente, lo que ya anticipa el impacto que están llamados a desempeñar. Una tendencia por la que también apuestan las grandes biofarmacéuticas, como Amgen, pionera en el desarrollo de medicamentos biológicos, que ha decidido introducirse en este nuevo mercado. «Amgen está comprometida con el desarrollo y la fabricación de biosimilares basándonos en nuestra experiencia y con el objetivo de llegar a más pacientes con enfermedades graves. Estamos bien posicionados para aprovechar los más de 35 años de experiencia en el sector biotecnológico para crear biosimilares de alta calidad y proporcionárselos de manera fiable a pacientes de todo el mundo», asegura Tia Bush, vicepresidenta de Operaciones de la planta que la compañía tiene en Rhode Island (EE UU).

Valor de marca

El desarrollo de fármacos biológicos –ya sean de referencia o biosimilares– es un proceso complejo y exigente que requiere conocimiento y experiencia. Y ése es el valor añadido al que apela esta biotecnológica norteamericana: «Amgen usa la misma tecnología, los mismos científicos, la misma red para hacer biosimilares que biológicos», asegura Jeff Yant, director ejecutivo de Operaciones Globales de Biosimilares.

En la planta de Rhode Island, y de la que salen los biológicos etanercept, evolocumab y panitumumab, se producen también sus biosimilares. «Tenemos activos diez programas de biosimilares, y otros en desarrollo preclínico», cuenta Yant.

Actualmente, Amgen cuenta en su cartera con el desarrollo de los biosimilares oncológicos bevacizumab, trastuzumab, cetuximab y rituximab para distintos tipos de cánceres como el de colon, mama, estómago, cabeza y cuello, linfoma No Hodgking o leucemia linfocitica. También de adalimumab e infliximab para enfermedades inflamatorias como artritis reumatoide, psoriasis, enfermedad de Crohn o colitis ulcerosa. En cuanto a las áreas terapéuticas en las que se ha elegido trabajar se ha hecho, en palabras de Yant, «porque son las más complejas».

El proceso

Pero, ¿cómo se fabrica un biosimilar? Para empezar es un proceso largo: «Se tarda un mes y medio en “hacer” un biosimilar», explica Yant. Y eso que en la planta, adquirida en 2002, trabajan 640 personas 24 horas al día siete días a la semana.

Todo parte de un vial de tan sólo un mililitro de células a las que se induce químicamente para que se multipliquen y produzcan proteínas. El proceso se ayuda de la gravedad. Así, desde la cuarta planta del complejo –en la que se encuentra la «granja» de células con 15 tanques de 20.000 litros– se va transformando el producto hasta llegar a la primera, donde se obtiene el medicamento final.

Los equipamientos son de acero inoxidable de un solo uso, «una tecnología que logra más eficiencia y flexibilidad en el proceso», cuenta Benjamin Castro, director de operaciones de la planta. En estos tanques se controla todo –la temperatura, el PH, el oxígeno– para que las células crezcan y se multipliquen en las condiciones óptimas. También el «medio», un concentrado de nutrientes (glucosa, minerales y alimento en general para las células), y que varía según lo que se quiera conseguir.

«La parte más complicada es aquella en la que se separan células de las proteínas», explica Kurtis McKenney, gerente de rendimiento de la planta. Después, mediante la técnica denominada cromatografía, se separan las proteínas de las otras sustancias que flotan en el «medio». Todo está totalmente automatizado y digitalizado. Muchos procesos permiten a los empleados monitorizar constantemente los tanques sin necesidad de acceder al área estéril. Para ello todos los depósitos están conectados desde fuera del recinto, lo que permite tomar muestras desde el exterior: «Siempre que podemos excluir a los seres humanos por tecnología, lo hacemos», asegura Castro.

Tras el proceso de centrifugado y después de la purificación del contenido, los tanques empleados van siendo más pequeños a medida que se avanza en el proceso de obtención. «Pasamos de miles de litros a cientos, dependiendo el tipo de producto con el que trabajemos», cuenta Castro. Finalmente, y tras la última purificación, el resultado final se dispone en bolsas de un sólo uso de policarbonato que se congelan. Un largo proceso que pone de relieve la importancia de su desarrollo.

✕

Accede a tu cuenta para comentar