Economía

La factoría de Renault en Palencia, a la vanguardia de la innovación para producir el nuevo Austral

La producción de nuevo vehículo comenzará a la vuelta del verano

La Factoría de Palencia comienza la producción en serie de Austral. Se trata del primer vehículo del Plan Industrial Renaulution para el que se pone a disposición todo el aparato industrial de Renault en España, desde la Factoría de Carrocerías, hasta la de Motores pasando por la Refactory de Sevilla y el Centro I+D+i de Valladolid que ha sido responsable de la concepción de una parte importante de este modelo, así como de sus motorizaciones, y se van a ocupar además de la vida serie del modelo que comienza a producirse en serie a partir del verano. Renault Austral es todo un “Made in Spain” nacido del Polo de Hibridación de Renault Group.

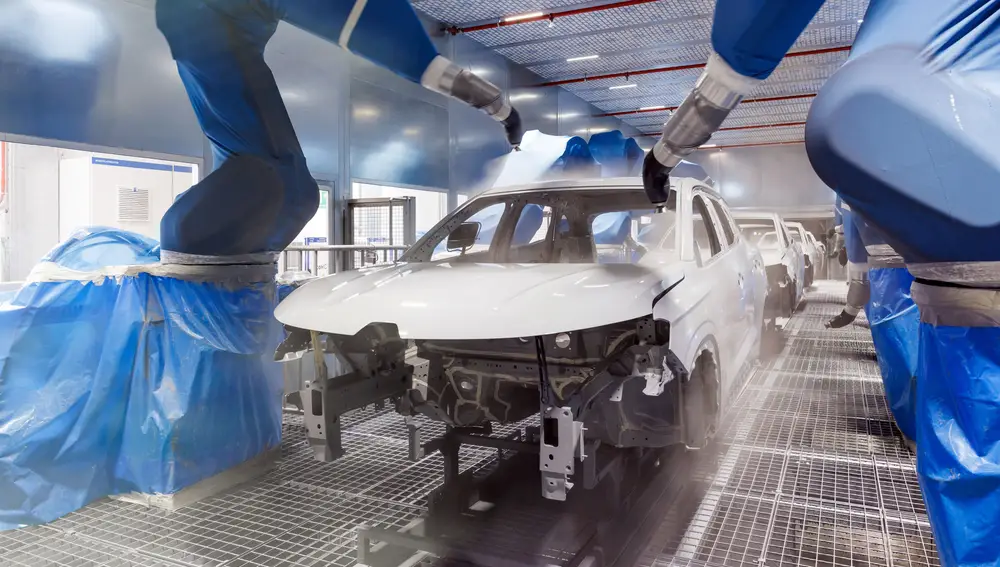

Renault Austral está a la vanguardia de la innovación del sector, prueba de ello es que se ha industrializado con la nueva plataforma de la Alianza CMF-CD, que le da flexibilidad de cara a futuras adjudicaciones y se han instalado 400 nuevos robots hasta un total de 1.320 en el área de soldadura.

Además es una fábrica piloto dentro del Manufacturing 4.0, con tecnologías tan avanzadas como el programa del diagnóstico de averías (DAVE), el Portal Digital del Jefe de Unidad y las cámaras numéricas. Asimismo cuenta con el 100% de los flujos secundatios automatizados y los procesos sincronizados desde proveedores hasta concesionarios como demuestra el programa de entrega rápida de vehículos Fast Track.

Además, las innovaciones puestas en marcha en la fabrica coincidiendo con la llegada de Austral van todas ellas encaminadas a asegurar altos estándares de calidad en la fabricación del vehículo. Lo demuestran: las balancelas de altura variable a lo largo de todo el proceso de fabricación del vehículo lo que ayuda a la ergonomía y por tanto a la calidad de las operaciones; el control automático de aspecto a la salida de la línea de embutición; el control geométrico de calidad con los robots perceptrón de Soldadura; el túnel de detección de defectos automático, la nueva línea de pintura bitono y de aprestos para ofrecer el primer vehículo del Grupo con pintura satinada , que además es el primer vehículo bitono fabricado en Palencia; los nuevos bancos ADAS para vehículos hiperconectados; el feed back directo de los concesionarios que permite reducir un 60% las incidencias y el test drive “Confirmation Run” por el que más de 150 vehículos ruedan 2 millones de kilómetros en 6 meses para garantizar la calidad total del producto que sale al mercado. Todo ello en línea con los objetivos de descarbonización de Renault Group que busca la neutralidad de carbono en Europa en 2040 y en el mundo en 2050.

Para ello; la factoría aplica todas las acciones que, como por contribuyan al Plan de Descarbonización del Grupo ejemplo que toda la energía eléctrica consumida sea verde. Esto es una realidad gracias al acuerdo alcanzado con Iberdrola en abril de 2021 ; 1 / 3 promueve la recogida selectiva de residuos con una tasa de reciclaje del 99,5%; es la primera fábrica del Grupo en contar con un sistema en línea llamado “Portal de la energía” cuyo objetivo es el seguimiento en línea del consumo de energía para evitar derivas; realiza el 100% del tratamiento de las aguas mediante membranas biológicas; ahorró 10 millones de folios en 2021 con el proyecto cero papel y cuenta con 23.000m2 de paneles solares.

El Centro de I+D+ i cuenta ahora mismo con un edificio moderno y colaborativo, donde más de 1.000 ingenieros trabajan cada día en la vida serie de los productos que se están fabricando ya en las factorías de Renault Group en España, es decir, a Captur, Megane y Nuevo Austral, así como de los motores de la factoría de Motores de Valladolid y las cajas de velocidades de la Refactory de Sevilla. Ubicado en Valladolid, el Centro I+D+i tiene un rol muy importante en el Nuevo Austral.

✕

Accede a tu cuenta para comentar