Industria

ElectriCity, la «región» francesa que da miedo a la industria china del automóvil

Renault ha preparado sus fábricas para construir coches eléctricos reduciendo costes y optimizando recursos. Se dispone a pelear de tú a tú con sus rivales asiáticos

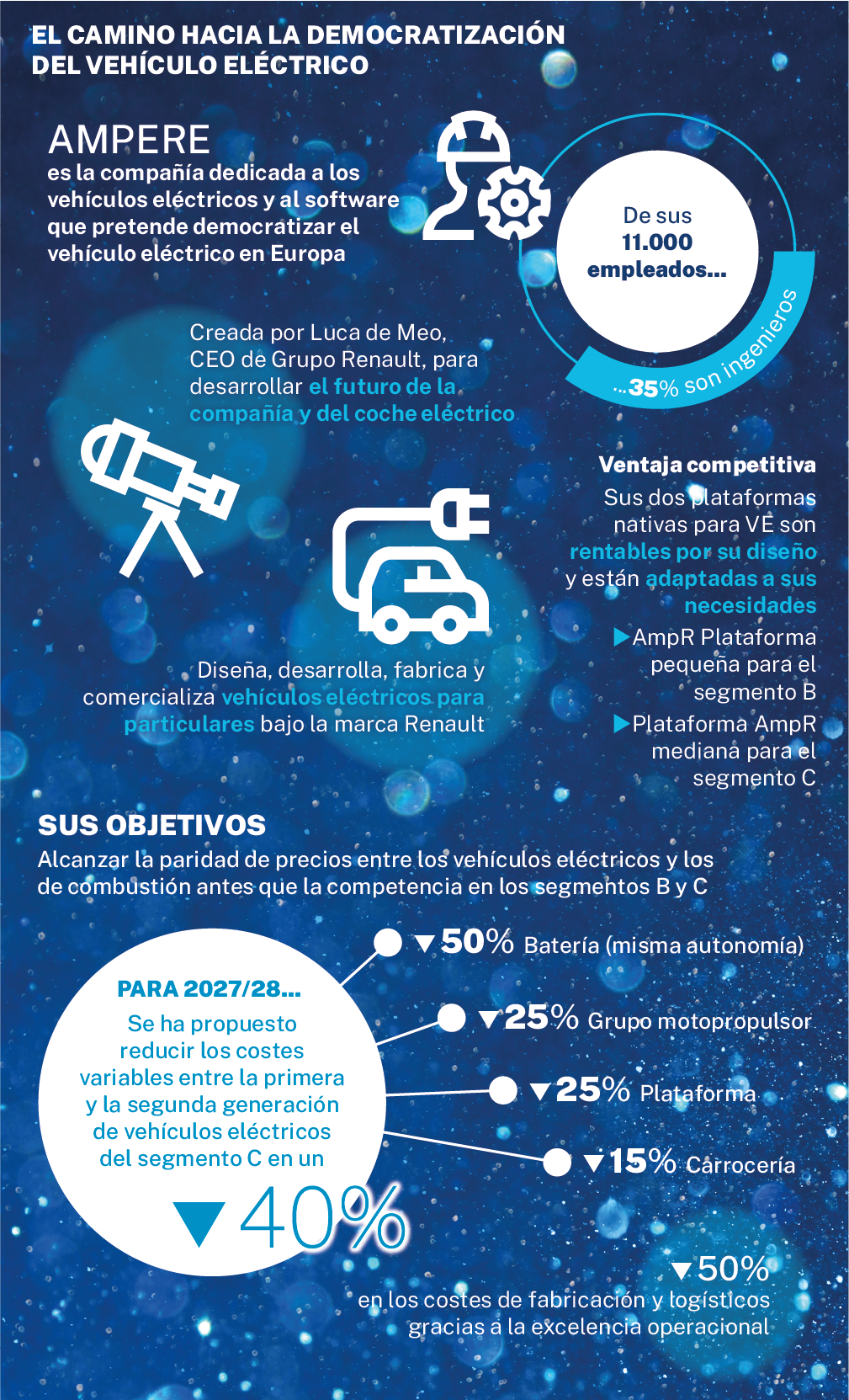

A principios del año 2020, el italiano Luca de Meo (procedente de Seat) recaló en el Grupo Renault para dirigir la compañía gala con el objetivo de liderar el proceso hacia la electrificación que la Unión Europea había marcado ya duramente a todos los constructores. Una transición compleja con escenarios muy diferentes y la competencia de actores que hasta ahora no contaban demasiado como son los fabricantes chinos de automóviles. Y es que, empezar a fabricar coches eléctricos en grandes volúmenes requería otros condicionantes, una estructura diferente para abordar otra forma distinta de crear coches.

Lo primero de todo fue reorganizar el grupo y crear empresas enfocadas y especializadas en el vehículo cien por cien eléctrico: entraban en juego aspectos como las baterías, sus materiales, el software y todo un mundo que, realmente, no era desconocido para Renault ya que la marca francesa fue la primera en comercializar coches eléctricos allá por 2010 con modelos como el Twizy o el Fluence. Pero hacerlo a gran escala era otra cosa.

Renaulution

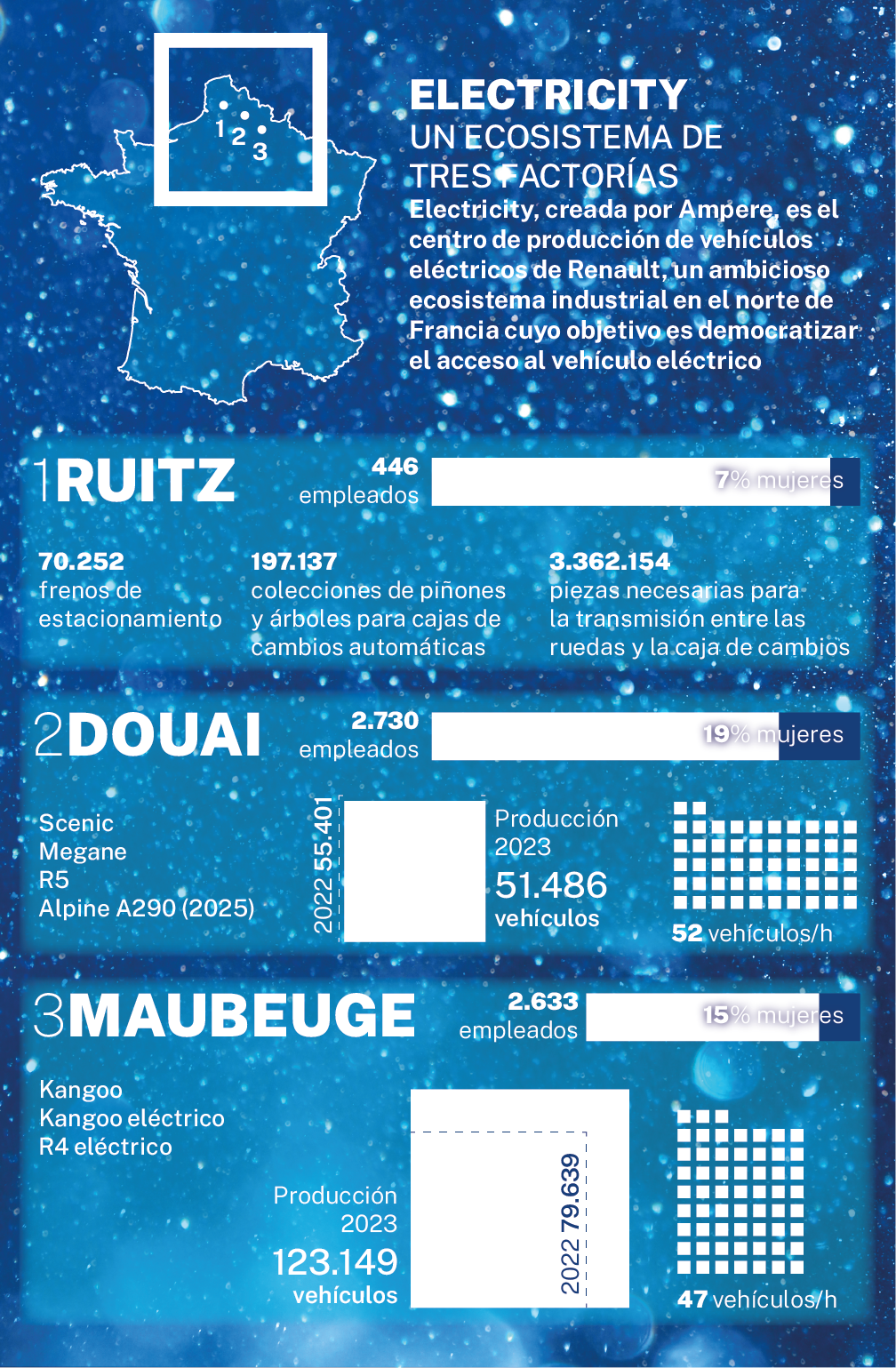

De esta manera llegó una reestructuración denominada «Renaulution» que dio origen a empresas como Ampere (VE y software), Mobilize (servicios de movilidad sostenible), The future is neutral (economía circular), Power (térmico e híbrido) y Alpine (la marca de deportivos para mantener el espíritu que siempre tuvo Renault, sin renunciar a la propulsión eléctrica). Desde el principio quedó clara la estrategia y el camino a seguir. De momento atacarían los segmentos más pequeños y para eso había que preparar las fábricas, un proceso que empezó en una zona del norte de Francia donde se concentran tres factorías de Renault: Douai, Maubeuge, Ruitz. Para ello, se produjo una importante remodelación en la cúpula industrial de la empresa.

Todavía resuenan unas palabras pronunciadas por De Meo hace ya varios años y que, a día de hoy, siguen su curso fielmente: «El centro de la galaxia Ampere es su lugar de fabricación: Electricity. Incluye cuatro centros de producción y dos plantas de montaje: Douai y Maubeuge. En ellas se fabrica nuestra gma Ampere y varios modelos de otras marcas: Alpine, Nissan y Mitsubishi. Douai ya es una planta de producción de vehículos eléctricos y Maubeuge se convertirá en una planta de producción de vehículos eléctricos, como muy tarde, a finales de esta década. La planta de Ruitz producirá las carcasas de las baterías y, por último, estamos convirtiendo Cléon en uno de los mayores y más competitivos centros europeos de producción de motores eléctricos. Todas estas inversiones ya están en marcha o listas para empezar. Ya somos uno de los principales centros europeos de producción de vehículos eléctricos, con una capacidad de 400.000 unidades, que aumentará a 600.000 en tres años sin más inversiones. Tenemos una hoja de ruta que permitirá a Ampere alcanzar el millón de vehículos en 2031. Aspiramos a que nuestro ecosistema sea tan competitivo como las plantas de Europa del Este en 2025, como mínimo. Ensamblaremos un coche en menos de 10 horas. En el caso del R5, será nueve horas. Ampere se beneficia de un ecosistema logístico ideal. A día de hoy, el 75% de nuestros proveedores están a menos de 300 kilómetros de la planta. Esto reduce los costes logísticos en un 40% y, en un radio de 1 000 kilómetros, tenemos con los clientes aproximadamente el 75% del mercado europeo de vehículos eléctricos. La huella de carbono de la electricidad será neutra en 2035. En primer lugar, de aquí a 2026, reduciremos nuestro consumo de energía en un 40%. Para lograrlo, hemos compactado nuestras plantas, reduciendo las necesidades energéticas y hemos optimizado la gestión de la energía gracias al sistema de fabricación 4.0 y a las herramientas digitales que he mencionado antes».

Polo industrial

La persona que dirige esta pequeña revolución en el norte de Francia es Luciano Biondo, un ingeniero que ha trabajado en Stellantis e incluso, antes de incorporarse a Renault, dirigía la fábrica de Toyota a en Valenciennes, a escasos kilómetros del ecosistema creado por Renault para el vehículo eléctrico. «Estoy muy orgulloso de haber participado activamente en la creación del polo industrial ElectriCity, símbolo del saber hacer tecnológico y de la innovación de Renault Group, y de seguir promoviendo los méritos económicos y sociales de Hauts-de-France en toda Europa. Al firmar este acuerdo con todos los sindicatos, hemos demostrado que el compromiso de los empleados, el diálogo social constructivo y una fuerte presencia local son claves para establecer un modelo industrial sólido y atractivo». Además, Biondo comentó a un reducido grupo de periodistas españoles de visita a la fábrica que las factorías españolas de Valladolid y Palencia tenían un elevado grado de competitividad, incluso, las llegó a calificar de «referencia».

En una visita que pudimos realizar a las tres factorías mencionadas, destacaba el nivel tecnológico que quiere implantar Renault y en algunas de ellas era evidente todavía que el proceso sigue en marcha con mayor robotización y digitalización que desembocan en procesos que prácticamente rozan la perfección. Todo está controlado al estilo casa de Gran Hermano desde Flins, un centro de operaciones que monitoriza el funcionamiento de todos y cada uno de los robots que trabajan y que todos los plazos se cumplan según lo previsto. Si una máquina falla o da un desajuste, aunque sea de un milímetro, es advertido por los sistemas. Además, gracias a un acuerdo con Google para el almacenamiento de datos, cualquier pieza o parte del coche tiene una trazabilidad exhaustiva que puede ser comprobada incluso por el cliente final. El proceso de cambio es tal que, incluso, en una de las factorías está implantada, aunque separada, la compañía china Minth, especialista en carcasas para baterías que trabaja codo con codo mientras en otra parte de la planta se realizan otras piezas. En la actualidad tiene 53 contratos temporales, 4 contratos de aprendizaje y 21 expatriados chinos procedentes de la matriz Minth. De aquí a 2027 se esperan otras 270 contrataciones.

Renault 5

Entre las factorías que hay en el norte de Francia se construyen modelos como el Megane E-Tech cien por cien eléctrico y que fue toda una declaración de intenciones de la marca para reposicionarse en este segmento. Tiene el 2,2% de la cuota del mercado europeo de VE y es vehículo número uno del segmento C-EV en Francia. También ha comenzado la producción del Scenic E-Tech, un modelo recientemente galardonado como “Coche del Año” 2024 en Europa y que representa el futuro de los coches familiares. La sostenibilidad está en el centro de su diseño con hasta un 95% de materiales reciclables, ofreciendo la mejor autonomía de su clase de hasta más de 625 km WLTP y un coste total de propiedad ya a la par con los coches híbridos.

Pero sin duda, los coches que más llaman la atención son los R5 y R4. La idea de rescatar estos modelos con propulsión cien por cien eléctrica ha sido todo un acierto ya que, como decía De Meo en una comparecencia en el salón del automóvil de Ginebra, es un coche que todo el mundo conoce. Además, los diseñadores de la compañía han reflejado fielmente el espíritu del coche y sus generaciones anteriores. El Renault 5 ofrecerá hasta 400 km de autonomía por un precio de entrada de unos 25.000 euros, en competencia con los principales coches híbridos del segmento B. Además, de la misma planta saldrá la variante más deportiva de este coche, el Alpine A290, lo que vendría a ser el R5 Turbo de la época, eso sí, más silencioso y con aceleraciones más fulgurantes. Por su parte, el Renault 4, que se presentará en 2025, será la reinterpretación de un coche universal para la era eléctrica. Será un coche con la máxima versatilidad que capitalizará los ingredientes ganadores de Renault 5, como la plataforma AmpR Small y el infoentretenimiento.

Competitividad

Con todo este proceso, De Meo quiere demostrar que Europa puede hacer frente a la poderosa industria china del automóvil eléctrico, cuya implantación en nuestro continente, de momento, es pequeña, pero puede amenazar seriamente a las compañías europeas. La optimización de todos los recursos provocará una drástica caída de los costes de producción (fabricación, logística, etc) y de esta manera la industria europea podría ser más competitiva que la china, que parece jugar con otras reglas que de momento no se han equiparado en relación a los constructores locales.

52 coches a la hora

El proceso de reorganización de fábricas como la de Douai ha traído una espectacular optimización del tiempo y los recursos. En un solo turno la planta ya está en una media de 52 coches a la hora. En función del modelo se necesitan entre diez y nueve horas para ensamblar un vehículo y eso desemboca en una cadena que llega a su final con 52 unidades saliendo por la puerta. Son los datos que ofrecen modelos como el R5, que tarda algo menos en producirse en relación a otros como el Scenic también cien por cien eléctrico. Todo cuenta para optimizar la fábrica, incluso un proyecto de geotermia profunda para colaborar con la descarbonización de la planta.

✕

Accede a tu cuenta para comentar