Sección patrocinada por

Acciona

Los parques eólicos marinos se reinventan gracias al hormigón

LA EMPRESA ACCIONA PROPONE utilizar cajones como los que se usan para ampliar los puertos para reducir tiempos y costes de ejecución y potenciar el desarrollo de la eólica offshore

Según las previsiones de IRENA (International Renewable Energy Agency) para cumplir con los objetivos del Acuerdo de París, la potencia total de eólica marina necesaria a nivel mundial deberá ser de 228 GW en 2030 y de 1.000 GW en 2050. También la Agencia Internacional de la Energía (IEA) cree que la eólica marina supondrá la mitad de la generación eléctrica instalada en Europa en 2030.

En este sentido, la técnica más empleada hasta ahora para estos grandes desarrollos es la denominada de cimentación fija. Cuenta con más de 23 GW instalados en todo el mundo y ha experimentado un avance impresionante. Hay dos sistemas que dominan este sector: los monopilotes y los jackets. El monopilote es un pilote de gran diámetro, hincado en el fondo marino, mientras que el jacket es una estructura metálica en celosía similar a las empleadas en la industria extractiva de gas y petróleo.

Sin embargo, este tipo de cimentación presenta algunas desventajas. Por ejemplo, las dos soluciones contemplan dos fases; una primera fase para la instalación de los cimientos y una segunda fase para la instalación en alta mar del aerogenerador. Además, en ambos casos se requieren importantes superficies de tierra para su construcción, además de grandes buques especializados para el transporte de las cimentaciones desde el puerto de construcción hasta el lugar de instalación. También se necesita contar con puertos especializados, por lo que se reduce la posibilidad de generar empleo local. «Ambas soluciones requieren trabajos de hinca y se enfrentan a importantes problemas cuando se encuentran condiciones de terrenos duros en el parque. Además, estos trabajos generan importantes ruidos y vibraciones, que afectan a la fauna del emplazamiento offshore, lo que representa una desventaja importante desde el punto de vista medioambiental», explican los responsables del proyecto Argo.

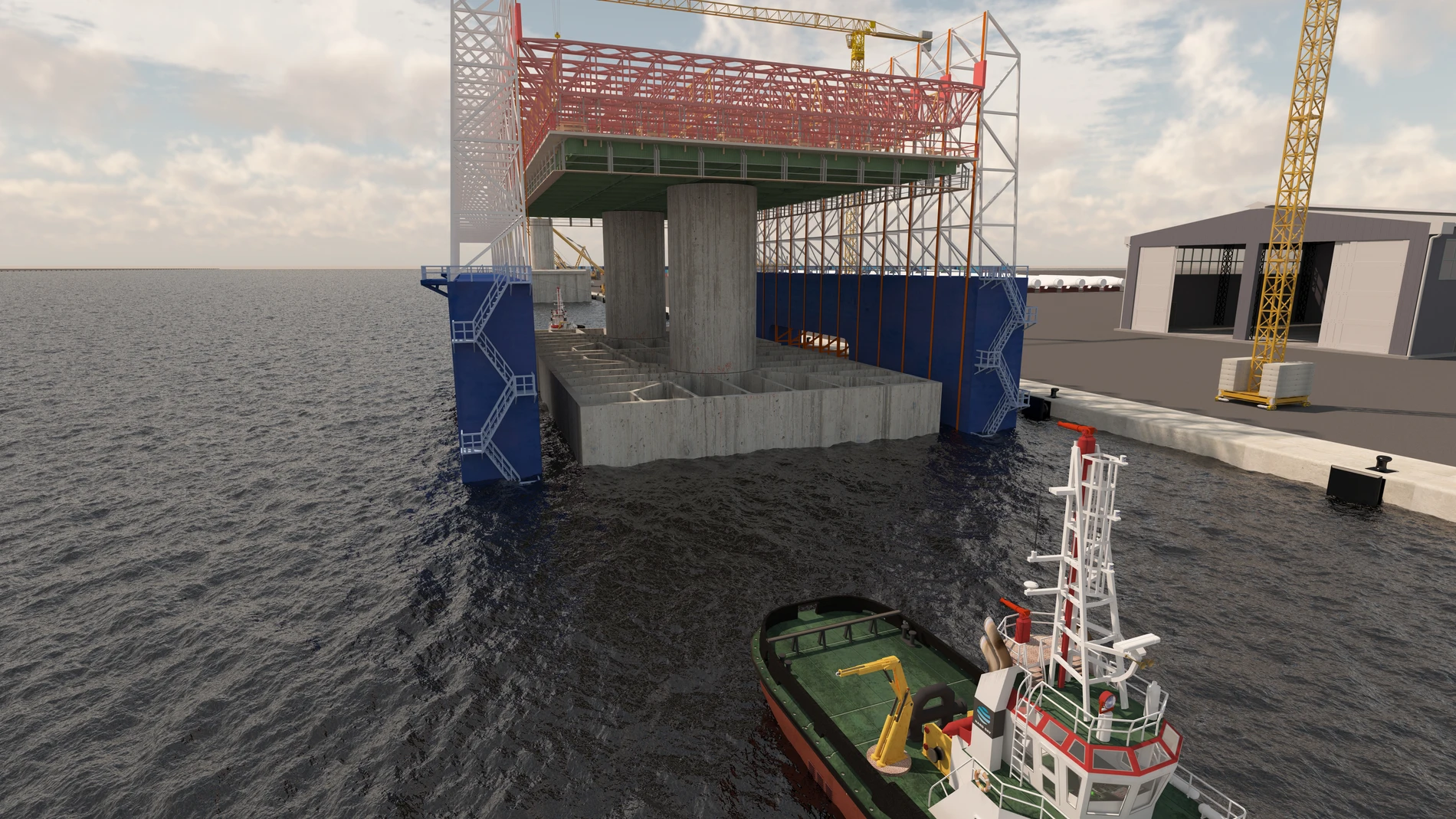

Argo es la propuesta de la empresa Acciona para industrializar todo este proceso y contribuir a potenciar este tipo de instalaciones generando empleo local, reduciendo los plazos de ejecución y minimizando los riesgos laborales al reducir el número de operaciones offshore. La principal aportación de este proyecto es que ofrece la posibilidad de montar el aerogenerador sobre la cimentación GBS (el cajón con su mástil central) en el propio puerto en el que se fabrican los cajones, y trasladarlo ya montado directamente flotando hasta su emplazamiento definitivo», dicen desde Acciona. Es decir, que aprovechan una tecnología en la que ya tienen una gran experiencia: la fabricación de cajones de hormigón para la ejecución de obras de ampliación en puertos, utilizándolos como elemento de cimentación de los aerogeneradores marinos.

RÁPIDA INSTALACIÓN

Para ello utilizarán su mayor cajonero, el Kugira, para la fabricación de cajones, a razón de uno por semana. El Kugira es el dique flotante cajonero más grande de Europa con una altura equivalente a un edificio de 18 plantas (56 metros), 74 m de largo, 49 m de ancho. Aquí se monta el futuro cajón de hormigón empezando por la base y las paredes y dejándolo hueco. Una vez listos los cajones se les acopla una pieza de transición transición que permitirá montar el aerogenerador completo sobre el mástil central que incorpora la cimentación, trasladándose remolcado hasta el emplazamiento definitivo, empleando para ello otro de los cajoneros de la compañía, el Kugira II, que funciona como una pontona. Una vez que llega a la ubicación el cajón se rellena con agua, y si es necesario con arena, para que se hunda y quede instalado.

Esto permitirá construir e instalar entre 50 y 60 unidades completas por año, algo hasta ahora inédito en este sector. Además, ahorra riesgos y plazos por la instalación del aerogenerador en el puerto y transporte integrado hasta el emplazamiento en alta mar y optimiza los costes. «La eólica offshore está evolucionando a gran velocidad. Hay que pensar, por ejemplo, que dentro de cinco años los aerogeneradores tendrá una altura igual a la de las torres de Madrid y para estos se buscan soluciones alternativas, innovadoras y que faciliten el proceso de instalación», continúan detallando desde Acciona.

El proyecto entra ahora en fase de ensayos en dos centros: el de Experiencias Hidrodinámicas de El Pardo, donde se estudia la fase de transporte e instalación y en el laboratorio de Oceanide (Marsella). En dos años es probable que estén listas las primeras licitaciones para estas instalaciones.

✕

Accede a tu cuenta para comentar