Diseño

El aerogenerador que no pierde energía

Un grupo de investigadores españoles fabrica un prototipo de 2MW que pesa menos de la mitad que uno convencional y genera más potencia sin perder ni un kW por disipación del calor

Un grupo de investigadores españoles fabrica un prototipo de 2MW que pesa menos de la mitad que uno convencional y genera más potencia sin perder ni un kW por disipación del calor

Convertir un aerogenerador de 2MW de potencia en un «molino» superconductor dos veces más ligero y que, sobre todo, no pierda ni un vatio de energía por la disipación de calor. Es lo que ha conseguido un grupo de investigadores del Instituto de Ciencia de Materiales de Barcelona (ICMAB); el Consejo Superior de Investigaciones Científicas (CSIC); el Instituto de Ciencia de Materiales de Aragón (ICMA); el Instituto mixto del CSIC y de la Universidad de Zaragoza (Unizar), y Gamesa Innovation and Technology.

El prototipo construido logra acabar con los 40kW de pérdidas de energía de los molinos convencionales mientras que reduce su peso y simplifica la estructura. Todo gracias a unos materiales que ya se perfilan como los protagonistas de un sistema eléctrico sin pérdidas. Los superconductores. «Son materiales que no disipan calor y no pierden energía. Dicho de otra forma, pueden transportar más energía a menos voltaje haciendo pasar corrientes más intensas. Hay muchos grupos trabajando con ellos por sus numerosas aplicaciones; una de ellas es hacer cables para la conducción eléctrica. Nuestro grupo ya realizó pruebas sobre ello. Otra posibilidad es construir motores o generadores eléctricos que no se calientan», explica Xavier Granados, investigador de ICMAB.

La superconductividad fue descubierta en 1911, aunque no fue hasta 1950 cuando se propuso un modelo que permitió entender el fenómeno. El mercurio sirvió para observar, por primera vez, la transición de los metales al estado superconductor cuando la temperatura bajaba a los 269 grados bajo cero. En ese momento, para asegurar el enfriamiento se necesitaba helio líquido, elemento que aún hoy se utiliza en las resonancias magnéticas de los hospitales para enfriar sus bobinas superconductoras. Sin embargo, su uso en industria ha sido históricamente más complicado. Es por su precio y la baja temperatura que necesitan por lo que los superconductores se han reservado para experimentos de gran envergadura como el ITER (experimento que va detrás de conseguir la fusión nuclear) o el CERN (la Organización Europea para la Investigación Nuclear que a través de la aceleración de partículas consiguió confirmar la existencia del bosón de Higgs. Sus 20 km de túnel están ocupados por bobinas de superconductores). Sin embargo, fue en 1987 cuando se encontraron materiales que adquirían esta propiedad a temperatura más baja (-181º), unas magnitudes mucho más manejables a nivel industrial (el gas natural vehicular se transporta a temperatura similar). Estos dieron lugar a nuevas esperanzas aunque tienen un problema, que son cerámicos y por lo tanto frágiles. Sin embargo, estos últimos años se han desarrollado tecnologías para hacer conductores flexibles, entre las que destaca la de recubrir cintas metálicas con material cerámico superconductor; es el método que han usado estos investigadores. Su recubrimiento cerámico de una micra puede conducir 500 amperios sin pérdidas.

Estos materiales permiten hacer bobinas para crear campos magnéticos más intensos a temperaturas más baja, para aplicaciones en las que el costo y la fiabilidad son fundamentales. Porque una cosa es el ámbito hospitalario donde los beneficios que se obtienen están relacionados directamente con el bienestar de las personas (sin importar el coste de utilizar helio) y otra el sector industrial donde hay que vigilar el precio. «Cualquier generador (también los aerogeneradores) y motor eléctrico constan de un circuito magnético de chapa magnética (hierro) excitado por unas bobinas de cobre. La alta densidad de ambos materiales hace que el peso del conjunto sea elevado. Por otro lado, el campo magnético máximo que se puede alcanzar tiene una densidad limitada por la saturación del hierro, por lo que el tamaño y la cantidad de hierro mínimos necesarios para dar la potencia adecuada está también limitada. Además del límite, tanto el cable de cobre como el hierro se calientan durante el proceso, lo que provoca pérdidas y hace necesario un sistema de refrigeración», explican los investigadores. Si se usan materiales superconductores para hacer esa bobina, no sólo el campo magnético que se genera es más intenso, lo que permite disminuir el tamaño y la velocidad de giro, sino que no se genera calor.

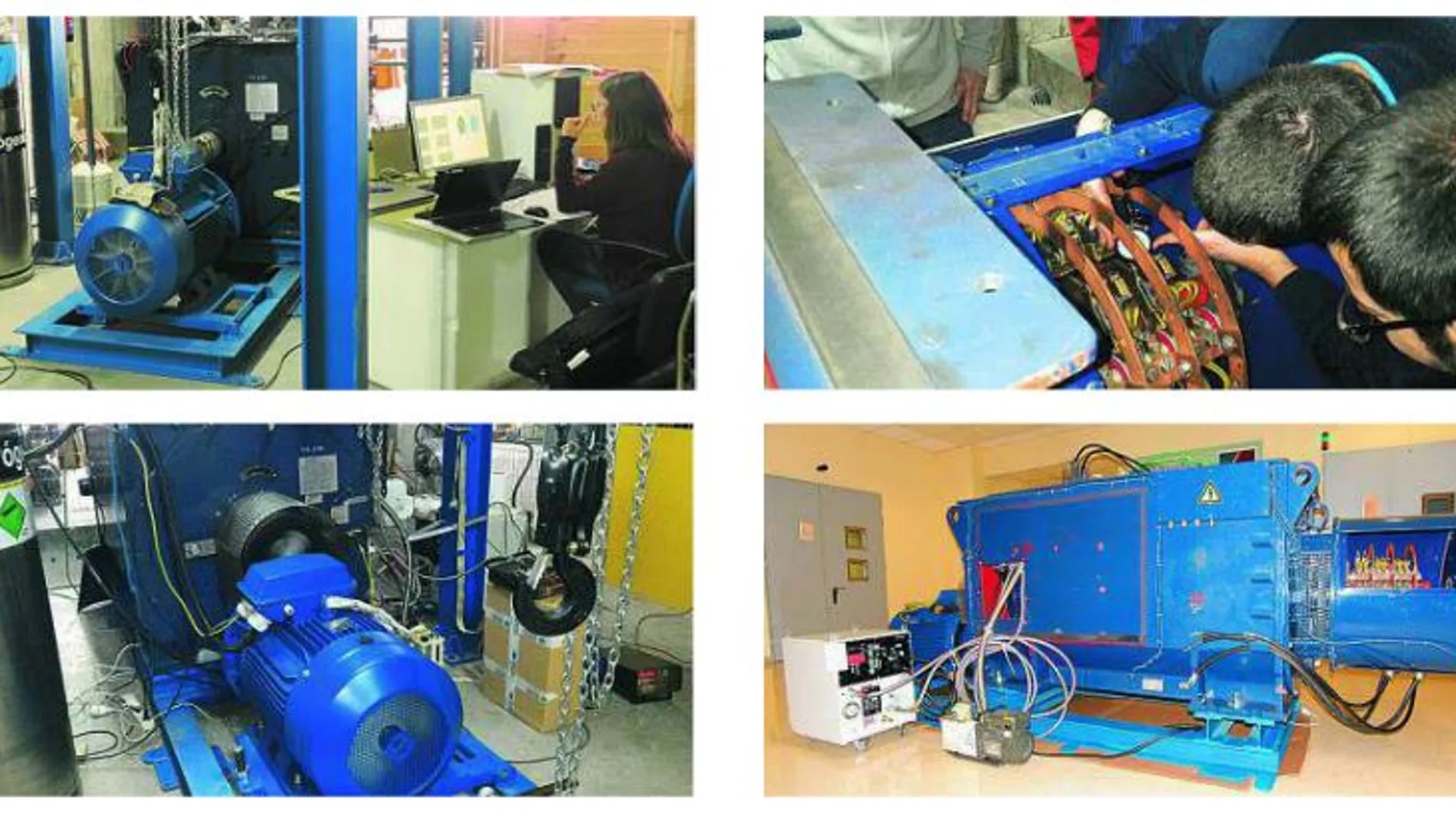

Hacia el modelo de 3MW: Imágenes de las fases de desarrollo. Durante el mismo se ha realizado el diseño electromagnético, térmico y mecánico del aerogenerador, «teniendo en cuenta las exigencias de los materiales superconductores y simplificando el sistema para su construcción. Se ha desarrollado la electrónica de monitorización y los sistemas de protección de los materiales. En base al diseño seleccionado se ha realizado un prototipo ampliable a 3MW sobre la base de un generador de 2MW . Se han desarrollado sistemas novedosos de bobinado basados en nuevos conceptos que le dan mayor simplicidad y estabilidad. Se han establecido las bases para una segunda fase del prototipo para superar los 3MW», explican los investigadores.

Por eso interesa sobre todo para la eólica offshore, no sólo porque es donde se están dirigiendo ahora los esfuerzos del mercado (sobre todo en el mar del Norte donde la profundidad no supera los 50 metros y las corrientes de aire son más constantes que en tierra), sino porque, además, los generadores eléctricos tienen que estar en la parte de arriba, lo que complica su ya de por sí difícil instalación. Junto con las aspas, la góndola tiene un peso de 260 toneladas, por eso es interesante reducir ese peso usando estos materiales. Porque todo lo que se aligerar supondrá una menor pérdida de energía. Un molino de 2MW, de los que hay en tierra, pierde más de 40 kW, pero es que en mar las potencias previstas son de 10 MW.

Adiós al multiplicador

En los aerogeneradores convencionales, las palas cuentan con una velocidad de rotación de 10 revoluciones por minuto. Sin embargo, el generador eléctrico gira a 1500 rpm. Eso supone que para acoplar el giro de las aspas al generador es necesario un multiplicador, que es básicamente un sistema de engranajes que suman hasta 20 toneladas y que multiplica hasta 150 veces la velocidad de las palas. Un generador hecho con superconductores es más ligero, eficiente y simple y puede desarrollar la misma potencia a velocidades de rotación inferiores; 480 rpm en el generador diseñado. Es decir, tres veces menos. «La disminución de la masa del rotor junto con la de su velocidad hacen que la inercia sea mucho menor y que el número de engranajes del multiplicador también baje por lo que se disminuyen esfuerzos producidos por los cambios bruscos del régimen de vientos», explica Granados. Además, en el sistema convencional hay que sumar el peso de la refrigeración, que puede dispararse por encima de los cien grados.

Tras dos años de estudio y pruebas con materiales superconductores, lo que ha conseguido este grupo es montar un prototipo de nuevo aerogenerador a partir de un convencional, dando un paso importante hacia el acople directo de la turbina (el conjunto de las aspas) al generador sin etapas intermedias (sin el pesado multiplicador por ejemplo). «Se ha conseguido reducir la velocidad y con él el sistema de engranajes generando la misma electricidad», dice Granados. Ahora bien, los superconductores tienen un problema y es que trabajan a temperaturas muy bajas (-260º). Esto significa que el desarrollo no sólo consistía en hacer unas bobinas de metales que no se calientasen, sino que funcionaran como superconductores, para lo que necesitaban estar a muy baja temperatura. La solución ha sido aislar el sistema de generación en un criostato y utilizar criogeneradoress comerciales. «Mantener frío el sistema de superconductores en el diseño del criostato supone un consumo de 2 kW (0.2% de la potencia total del generador) frente a los más de 40 kW de pérdidas en generador 2MW.

El prototipo diseñado responde a un aerogenerador de los instalados en tierra, aunque la intención es que poco a poco se lleguen a los molinos de altas potencias del mar. Y es que en el mar las dificultades aumentan; las palas alcanzan los 90 metros y la instalación y mantenimiento de equipos de más de 200 toneladas se complica, por no hablar de que hay un límite de peso para el montaje o de que hay que conseguir un precio competitivo. «De momento, se podrían sustituir los molinos terrestres convencionales, aunque ya se está pensando en dar el salto a los offshore», matiza Granados. La utilización de superconductores empieza a ser viable; ya hay siete productores mundiales y se esperan precios competitivos para 2020. «Estamos todos los grupos en la fase de desarrollo y empiezan a salir los números; la gracia es que España también lidera este sector y que la parte tecnológica está controlada», concluye el investigador.

✕

Accede a tu cuenta para comentar