Pacientes

Diseñan una prótesis biomecánica a medida en 3D

El trabajo conjunto de ingenieros y cirujanos torácicos del Hospital Quirónsalud Madrid ha dado como resultado un esternón y seis costillas mediante impresión en 3D en titanio para reconstruir, de forma personalizada, la pared torácica de un paciente muy complejo

Hasta ahora, no existía tratamiento para un paciente que hubiera desarrollado un tumor muy agresivo en el esternón, las costillas y las estructuras cercanas del corazón

Hasta ahora, no existía tratamiento para un paciente que hubiera desarrollado un tumor muy agresivo en el esternón, las costillas y las estructuras cercanas del corazón. Aunque se tratara con quimioterapia, la opción quirúrgica no era viable, ya que no se le podían extraer los huesos del pecho porque con las placas metálicas actuales es imposible reconstruir toda la estructura torácica.

El doctor Javier Moradiellos, del servicio de Cirugía Torácica de Hospital Universitario Quirónsalud Madrid, se encontró con un paciente al que necesitaba extirpar gran parte de la pared torácica, incluyendo la mitad de tres costillas del lado derecho y la mayor parte del esternón. «El reto en este caso no era solamente la extirpación –ya de por sí muy compleja– de las costillas, el esternón, parte del pulmón derecho, la glándula tímica y la mayor parte del pericardio, sino la reconstrucción torácica de un defecto tan grande para el que no existían alternativas viables con los sistemas de placas convencionales, por eso fue necesario diseñar una solución a medida», explica el doctor Javier Moradiellos.

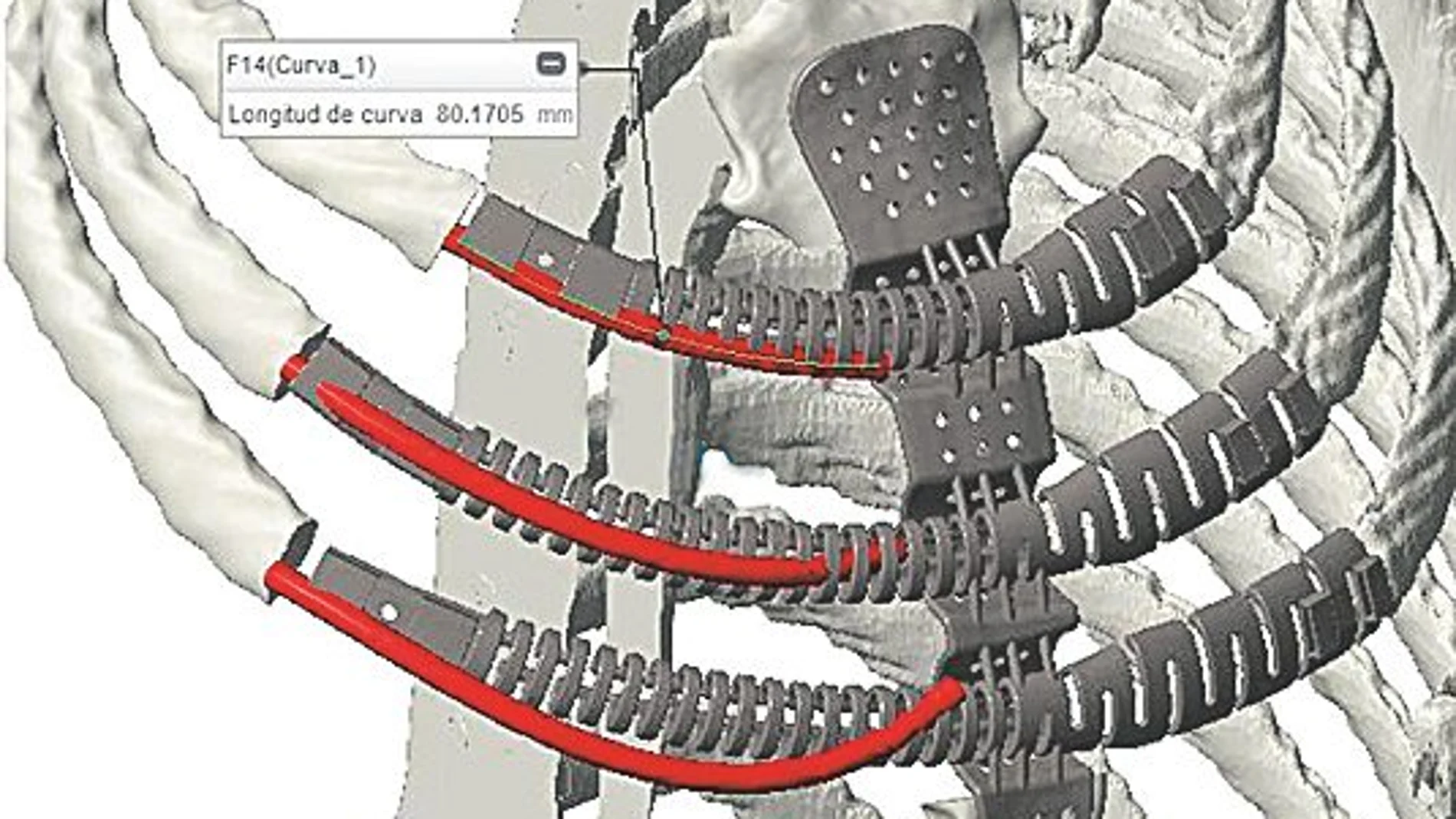

Para abordar este caso se ha diseñado la primera prótesis biomecánica del esternón y seis costillas realizada mediante impresión en 3D en titanio. «La denominamos prótesis biomecánica porque su diseño imita la articulación y la configuración de la pared torácica normal, permitiendo una mecánica respiratoria fisiológica, así como su integración con los huesos del paciente».

El trabajo conjunto de ingenieros y del equipo de cirugía torácica durante más de un mes ha permitido la creación de una prótesis personalizada a la anatomía del paciente. El diseño de la prótesis se ha iniciado con la información de tomografía computarizada de la anatomía del enfermo. Tras el estudio de la zona que iba a ser extirpada, se diseño una prótesis «de una sola pieza para evitar dislocaciones y desplazamientos y para que funcionase mecánicamente como una unidad», detalla el doctor Moradiellos. El material elegido fue el titanio porque se llega a integrar con los huesos con el tiempo y al mismo tiempo es resistente y ligero.

Las costillas y el esternón en el ser humano tienen movimiento. Se mueven acompañando la respiración y permitiendo que los pulmones se expandan al coger aire. Imitar esta movilidad de las costillas naturales fue todo un reto: «incluimos elementos flexibles para que el implante acompañe los movimientos de expansión del tórax necesarios para la ventilación. Esta prótesis se comporta como el resto de la pared torácica, lo que ha permitido que las repercusiones funcionales para el paciente sean mínimas; de hecho, en el postoperatorio ya se ha observado una ventilación óptima».

El implante a medida se ha elaborado mediante un proceso de impresión en 3D denominado fabricación por haz de electrones (EBM, por sus siglas en inglés), en el que gracias a un haz de electrones se va depositando y fundiendo titanio en polvo hasta que se solidifica en un entorno de vacío. «Este procedimiento permite elaborar formas intrincadas y de gran complejidad como las de este implante con una precisión toral en las medidas».

En opinión del doctor Moradiellos, la impresión en tres dimensiones de materiales protésicos tiene un extraordinario potencial en cirugía oncológica al permitirnos realizar cirugías más radicales en pacientes que, hasta ahora, no hubieran podido ser considerados para la cirugía.

✕

Accede a tu cuenta para comentar